(1.遼寧科技大學 礦業工程學院,遼寧 鞍山 114051;2.鞍鋼集團鞍千礦業有限責任公司,遼寧 鞍山 114001)

摘 要:針對鞍千礦業有限責任公司采區數量多、分布面積廣、各采區品位差異較大等問題,以系統方法為指導,采用VRP啟發式優化方法,綜合考慮入選品位、總成本、設備利用率等,建立多采區、多破碎站的采礦全過程協同配礦優化模型,并采用C++語言開發礦石質量智能控制系統。實際應用表明:該方法實現了多采區協同優化配礦,解決了局部環節簡單優化問題,降低了生產成本,達到了優化入選礦石質量的目的。

關鍵詞:配礦優化;入選品位;車輛路徑;智能配礦軟件;生產成本

Li Xiaoshuai1, Wang Xuesong1, Sun Mingchen2, Xu Zhenyang1*

(1. School of Mining Engineering, University of Science and Technology Liaoning, Liaoning, Anshan, 114051, China;2. Ansteel Anqian Mining Co., Ltd., Anshan, 114001, China )

Abstract:Aiming at the problems in Anqian Mining Co,Ltd., such as the large number of mining areas, wide distribution area and the ore grade of each mining area is quite different, and so on. Based on the system method, the VRP heuristic optimization method is proposed. Considering the ore dressing grade, the total cost and the equipment utilization, the optimal model of mining coordinated distribution is established for multiple mining areas and multiple ore crushing plants. Development of ore quality intelligent control system with C++ language. Practical application shows that: this method realizes the synergistic optimization of ore blending in multiple mining areas, the problem of simple optimization of local links is solved, the production cost is reduced. Finally, the purpose of optimizing the quality of ore is achieved.

Key words:ore-blending optimization, beneficiation feed grade, vehicle routing problem, intelligent ore blending software, cost of production.

0 引 言

礦石質量的優劣直接影響整個礦山乃至采選聯合企業的生產效率和經濟效益。長期以來,礦山企業在制定采礦生產任務時,往往只簡單考慮品位和生產量,忽視企業整體效益和效率。以致礦石質量難以得到有效控制,生產中經常出現入選礦石達不到最優品位、生產不穩定、生產成本高等問題。為此,當前礦山企業總體發展必須著眼于礦石質量控制。對于存在多品位礦石供貨來源的采選一體化企業來說,配礦優化[1-3]是實現精礦穩定生產、降低生產成本的重要內容。

近年來眾多學者在配礦優化方面展開大量研究。王李管等[4]利用地質統計法對出礦點品位進行精細化預測,并建立配礦優化模型,通過C++語言編程實現多元素多卸礦點礦山快速配礦計算;楊馳等[5]通過二次開發3DMine軟件,并結合線性規劃單純性大M法,實現配礦入選品位的穩定;徐鐵軍等[6]提出基于語言偏好和滿意度的兩步式模糊優化算法,靈活有效地解決了復雜配礦問題。鑒于前人相關研究,本文針對多采區大區域協調配礦問題,借助VRP(vehicle routing problem)求解中的兩階段構造啟發式算法、C++開發多采區配礦軟件一系列關鍵技術,來實現對多采區協同配礦進行控制,進而控制提供礦石質量。

1 基于VRP的配礦優化模型構建

1.1 VRP算法研究現狀

1959年Dantzig和Ramser研究了汽車配送汽油的路徑優化問題,最早提出了車輛路徑問題(VRP)以及線性規劃模型求近似最優解的方法[7]。此后,大量學者針對不同的VRP問題開展相關研究[8-10],經過幾十年的發展,VRP問題已經成為運籌學與最優化研究熱點。由于VRP問題求解過程較復雜、處理時間較長,目前針對VRP求解方法往往采用啟發式算法。

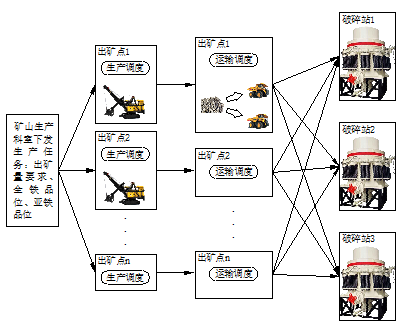

圖1 采礦環節配礦流程圖

Fig.1 Ore-blending flow in mines

礦山配礦優化問題可以描述為:多個出礦點安排電鏟、卡車向多個破碎站運送礦石,破碎站位置和處理量固定,卡車載重量一定,通過合理調配卡車使目標函數達到最優,即生產成本或總體做功最小,并滿足所有約束條件。采礦環節配礦流程如圖1所示。

1.2 目標函數建立

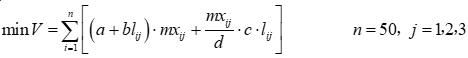

由于不同企業具體生產要求與條件各不相同,目標函數建立也略有差異,一般以經濟利潤、生產成本、能源消耗、生產質量、出礦量等因素建立目標函數居多。根據鞍千礦業有限責任公司(下稱鞍千礦)生產實際,以生產成本最低為目標建立函數關系。鞍千礦現有3個采區,3個破碎站,共有待出礦點50個左右,設第i個出礦點參與配礦計算,第i個出礦點到第j個破碎站的距離為lij,由第i個出礦點運送到第j個破碎站的礦石量為xij,生產成本用V表示。目標函數表示為:

(1)

式中,m為是否選擇該出礦點參與配礦;m=0不選擇,m=1選擇;a為單位礦石鏟裝成本,yuan/t;b為單位礦石每公里運輸成本,yuan/(t·km);d為每輛卡車的運輸量,取80 t;c為每輛空車返回時每公里運輸成本,yuan/km。

1.3 配礦約束條件分析

(1)各出礦點出礦量約束

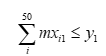

一般情況下礦山為了降低損失、貧化率,各出礦點礦石保有量一般可供電鏟鏟裝2~3天,在計算出礦量時不可超過該出礦點最大出礦量,也不可超過該電鏟最大生產能力因此出礦點約束可表示為:

(2)

電鏟進行鏟裝工作時,頻繁的移動會使工作效率會降低,通過約束出礦點最小出礦量來減少電鏟頻繁移動,使采裝效率最大化。式中,Ac為電鏟最大生產能力;Mi為第i個出礦點最大出礦量。

(3)

(2)目標品位約束式中,Ci為出礦點最小出礦量。

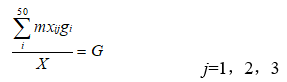

在鞍千礦實際生產中,3個采區不同出礦點的礦石品位及元素種類差距較大,通過協調不同出礦點出礦量進行配礦工作,使總體全鐵、亞鐵品位滿足規定目標品位。

(4)

(5)

式中,gi為第i個出礦點全鐵品位;fi為第i個出礦點亞鐵品位;G為全鐵目標品位;F為亞鐵目標品位;X為計劃出礦總量。

(3)計劃出礦總量約束

配礦方案中,各出礦點出礦總量需滿足設計生產能力,即計劃出礦總量X。

(6)

(4)破碎站處理量約束

(7)

(8)

(9)

(5)出礦點數量約束式中,y1,y2,y3分別為1、2、3號破碎站日最大處理量。

采區內電鏟數量有限,配礦方案中的出礦點數目過多時,電鏟數量不足,無法滿足出礦點同時出礦,因此最終選取出礦點的數量不能大于可供生產的電鏟數量。

(10)

1.4 兩階段算法流程式中,Nk為選定的出礦點數量,即m=1時所對應的出礦點數;Nc為可供生產的電鏟數量。

兩階段算法具體步驟如圖2所示。

(1)確定現階段礦山基本信息參數,如待出礦點全鐵品位gi、亞鐵品位fi、生產運輸成本a、b、c等;

(2)添加若干人工變量xi+1…xi+h,將原約束條件方程化為標準型,并構建只含人工變量的目標函數: ;

;

(3)在原約束條件下求解,若人工變量均為0轉步驟4繼續進行第二階段求解,否則無最優解;

(4)以步驟3求得的基可行解為初始解,采用單純形法對目標函數進行求解;

(5) 求出最優解xij,輸出成本最低的配礦方案。

圖2 算法流程

Fig.2 The arithmetic flow chart

2 應用實例

2.1 礦山概況

鞍千礦業有限責任公司為大型鐵礦石采選聯合企業,擁有許東溝、啞巴嶺、西大背三個采區,年設計采剝總量為3140萬t,年出礦能力為1400萬t,日設計礦石產量41320 t,境界內平均品位28.58%,其中TFe平均含量28.20%,SiFe平均含量2.03%,目前實際揭露礦石品位為24.5%;三個采區用于出礦的運輸設備50余臺,鏟裝設備10余臺(均不含正在維修設備);該公司共有啞巴嶺粗破、許東溝粗破、北破粗破三個破碎站,每個破碎站日最大處理量20000 t左右;不同時期選礦廠要求全鐵、亞鐵入選品位會有所調整,目前全鐵、亞鐵目標品位分別為26.8%,10.1%。

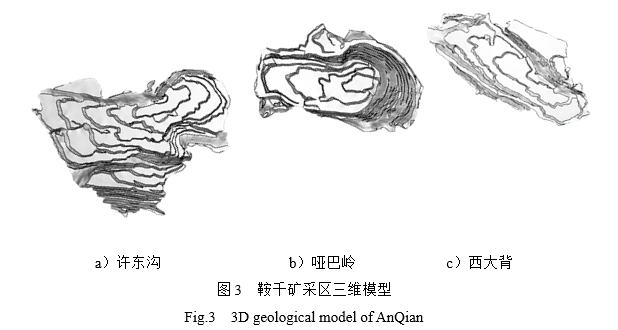

2.2 礦山三維模型建立

通過C++獨立開發三維建模軟件,根據鞍千礦3個采區開采現狀、現場測量數據及品位信息建立可視化三維采區現狀模型、出礦點品位模型,為下一步的配礦計算提供一定的基礎信息,并在這些所建立的模型基礎上實現配礦方案信息可視化顯示。鞍千礦采區現狀三維模型如圖3所示。

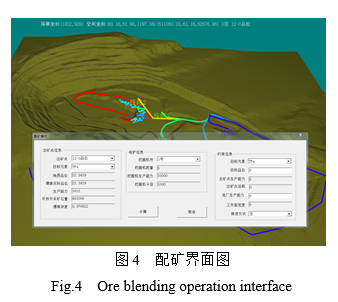

2.3 配礦參數錄入

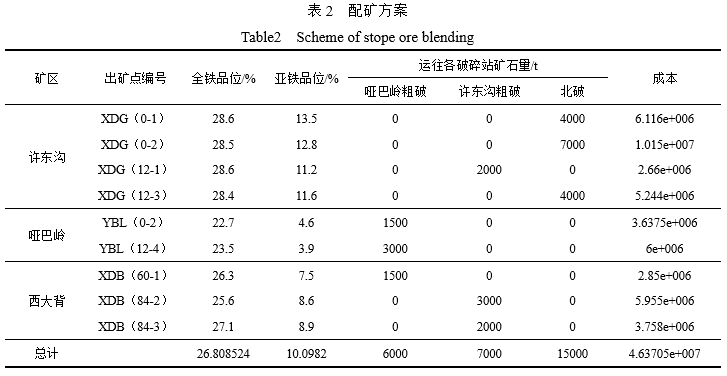

鞍千礦現階段實際參與生產出礦點9個,其中許東溝采區4個出礦點、啞巴嶺2個出礦點、西大背3個出礦點,為滿足實際生產需要后,分析現場后在這9個原出礦點附近人工選擇20個待出礦點進行配礦計算。對20個待出礦點進行礦石保有量估算、品位化驗、距離測量后將待出礦點信息錄入配礦系統。圖4為配礦操作界面,表1為待出礦點信息。

2.4 配礦結果分析

設定全鐵、亞鐵目標品位分別為26.8%,10.1%,設定出礦總量為28000 t。經濟最優配礦方案如表2所示。配礦方案最終確定9個出礦點,其數量低于礦山可用電鏟數量,符合生產要求;啞巴嶺粗破、許東溝粗破、北破處理量分別為6000 t、7000 t、15000 t,均低于破碎站最大處理量;全鐵最終品位為26.808525%,誤差0.08525%;亞鐵最終品位為10.0982%,誤差0.0018%;總體誤差率0.974902%。實際應用結果表明:此算法在滿足經濟最優目標情況下,其整體誤差率較低,基本滿足礦山實際生產要求。

3 結 論

(1)針對鞍千礦多采區、多破碎站、多元素的復雜配礦問題,在充分分析礦山實際生產約束條件后,以采礦過程生產成本最優為目標函數,構建了基于VRP兩階段算法的配礦數學模型,并結合自主開發的礦山三維建模軟件,實現了出礦點自動選擇并圈定、配礦信息顯示以及線路規劃,最終配礦方案符合礦山實際生產要求,為解決多采區協同配礦問題提供了一定方法和手段。

(2)以采礦過程生產成本為目標函數,可以充分根據現階段礦石價格及油價等經濟因素,編制符合礦山經濟利益的短期配礦方案,有利于降低礦山生產成本。

(3)配礦數學模型構建過程中僅僅考慮了采礦過程并未將選礦過程融入其中,沒有做到真正的系統化、一體化,并且忽略掉了一些次要的約束條件和破碎站到選礦場廠的運輸成本,今后的研究中可在這些方面加以改善,進一步提升配礦效果。

參考文獻:

[1] Wilke F L, Reimer T H.Optimizing the short term production schedule for an open-pit iron ore mining operation[C]/ /Society of Mining Engineers.New York,1979:21-25.

[2] Gu Q H,Lu C W,Guo J P,et al.Dynamic management system of ore blending in an open pit mine based on GIS /GPS /GPRS[J].Mining Science & Technology,2010,20(01):132-137.

[3] Souza M J F,Coelho I M,Ribas S,et al.A hybrid heuristic algorithm for the open-pit-mining operational planning problem[J].European Journal of Operational Research,2010,207(02):1041-1051.

[4] 王李管,宋華強,畢林,等.基于目標規劃的露天礦多元素配礦優化[J].東北大學學報(自然科學版),2017,38(07):1031-1036.

[5] 楊馳,吳建勝,郭連軍,等.露天礦多采區協同開采資源配置優化[J].金屬礦山,2017(06):18-23.

[6] 徐鐵軍,楊鵬.基于模糊多目標優化算法的礦山配礦優化[J].北京科技大學學報,2009,31(11):1363-1367.

[7] Dantzig G B,Ramser J H.The truck dispatching problem[J].Management Science,1959,6:80-91.

[8] 石建力,張錦.需求點位置隨機的分批配送VRP優化[J/OL].計算機應用研究,2018(11):1-7.

[9] 梁鳳婷,胡堅堃,黃有方.低碳環境下電動汽車車輛路徑問題[J].上海海事大學學報,2018,39(02):34-40.

[10] 韓廣,李雪楊,孫曉云,等.鐵路行車調度問題的改進粒子群優化研究[J].控制工程,2017,24(09):1855-1859.