李小帥1,賈建軍2,高迎秋3,趙子赫3

(1.遼寧科技大學(xué)礦業(yè)學(xué)院,遼寧 鞍山 114051;2.鞍鋼礦業(yè)爆破有限公司,遼寧 鞍山 114051;3.遼寧省公安廳治安管理總隊(duì),遼寧 沈陽 110032)

摘 要:為提高礦山采選聯(lián)合企業(yè)綜合效益,從爆破塊度以及碎塊內(nèi)部損傷程度對破碎和磨礦能耗影響進(jìn)行研究,找出合適的礦巖爆破塊度,通過提高碎塊內(nèi)部損傷程度,降低破磨成本。設(shè)計(jì)均勻試驗(yàn),找出爆破效果與破碎磨礦成本的影響關(guān)系,采用離散元法,對不同塊度和損傷程度的礦石碎塊進(jìn)行了數(shù)值模擬,研究了爆破塊度及塊內(nèi)損傷程度對破磨能耗的影響規(guī)律。建立采礦綜合成本最優(yōu)化模型,得出不同巖性在采選綜合成本最低時(shí)的破碎塊度分布與碎塊損傷程度,并在不同的采區(qū)進(jìn)行針對性的爆破設(shè)計(jì),以爆破手段控制破碎效果,實(shí)現(xiàn)爆破與破碎磨礦協(xié)同節(jié)能的目標(biāo)。

關(guān)鍵詞:采選聯(lián)合;內(nèi)部損傷;數(shù)值模擬;爆破參數(shù)

Blasting technique for optimizing the comprehensive cost of mining and mineral processing

LI Xiaoshuai1,JIA Jianjun2

(1.School of Mining Engineering, University of Science and Technology LiaoNing,Anshan 114051;2. Ansteel mining blasting Co.Ltd LiaoNing,Anshan 114051)

Abstract: In order to improve the comprehensive benefits of a mining-mineral processing complex, the influence of blasting fragmentation and internal damage degree of fragment on crushing and grinding energy consumption was studied, find out the proper blasting fragmentation of ore and rock. Moreover, by increasing the degree of damage inside the fragment, the cost of crushing and grinding is reduced. The influence of blasting effect on the cost of crushing and grinding was found basing on uniform experimental design. Numerical simulation of ore fragments with different fragment size and internal damage degree is carried out by using the discrete element method , and the influence of blasting fragmentation and internal damage degree of fragment on the crushing and grinding energy consumption was studied. By establishing the optimization model of comprehensive cost of mining and mineral processing, the fragmentation distribution and internal damage degree of different minerals in the lowest comprehensive cost of mining and extraction are obtained. The specific blasting design is carried out in different mining areas, and the fragmentation effect is controlled by means of blasting, so as to achieve the goal of synergetic energy saving between blasting and crushing-grinding.

Key words: mining and mineral processing; internal damage; numerical simulation; blast parameters

0 引 言

我國礦山采選聯(lián)合企業(yè)普遍存在能耗高、綜合效益差等技術(shù)難題,同時(shí)受國際礦業(yè)行業(yè)形勢持續(xù)低迷的影響,我國礦業(yè)形勢十分嚴(yán)峻。為降低礦山采選聯(lián)合企業(yè)能耗,節(jié)省生產(chǎn)成本,提高綜合效益,很有必要將采礦與選礦進(jìn)行綜合考慮。爆破開采作為采選總成本控制的首要環(huán)節(jié),穿孔爆破作業(yè)成本僅占整個(gè)采選總成本的6.67%~10%。但是,爆破效果的好壞將直接影響到鏟裝、運(yùn)輸、破碎及碾磨等工序的生產(chǎn)效率及能耗。因此,從爆破塊度與碎塊內(nèi)部損傷程度對破碎、磨礦能耗影響進(jìn)行研究,將有助于提高礦山采選聯(lián)合企業(yè)綜合效益。

根據(jù)Scott等[1]提出的采選聯(lián)合優(yōu)化思想,在進(jìn)行采礦與選礦綜合優(yōu)化設(shè)計(jì)時(shí),需要考慮:礦體特征、經(jīng)濟(jì)優(yōu)化、礦石到產(chǎn)品的全鏈條跟蹤、礦石特征對開采效率及破磨效率的影響、現(xiàn)場試驗(yàn)的重要性及必要性。Adel等[2]將Mine to Mill(M2M)闡述為,通過對采礦到磨礦進(jìn)行整體優(yōu)化設(shè)計(jì),以期用最小的能量消耗實(shí)現(xiàn)礦物破碎粉化。苑占永等[3]認(rèn)為地下采選一體化系統(tǒng)首先要考慮采充平衡的問題,以采充平衡臨界品位評價(jià)該系統(tǒng)是否完美。

現(xiàn)階段,國內(nèi)有關(guān)M2M的研究大多是針對地下采選一體化[4-7],只有少部分專家學(xué)者針對露天采選聯(lián)合優(yōu)化提出“以爆代破”[8]等概念。本研究首先通過數(shù)值模擬對爆破塊度與塊內(nèi)損傷的影響因素進(jìn)行分析,而后在鞍千礦業(yè)公司北采區(qū)進(jìn)行爆破漏斗實(shí)驗(yàn),分析總結(jié)爆破參數(shù)對機(jī)械破磨效率的影響規(guī)律,最后根據(jù)模擬結(jié)果與實(shí)驗(yàn)數(shù)據(jù),建立礦石破磨能耗的計(jì)算公式,并形成爆破和破磨總成本的估算公式。

1 爆破塊度與塊內(nèi)損傷影響因素的數(shù)值模擬分析

1.2 臺(tái)階爆破模型及評價(jià)指標(biāo)建立

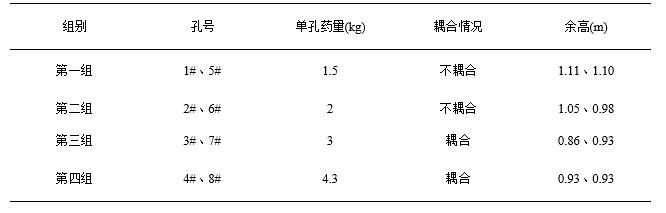

本研究借助CDEM軟件進(jìn)行數(shù)值模擬。為減少臺(tái)階爆破模擬計(jì)算量和更方便地總結(jié)規(guī)律,本研究將基于平切面模型及縱剖面模型開展。平切面模型的示意圖如圖1(a),該模型中d為炮孔直徑、a為孔距、b為排距、B為首排孔到自由面距離;豎剖面模型的示意圖如圖1(b)所示,該模型中H為臺(tái)階高度、θ為坡角、L為炮孔深度、L2為裝藥長度、d為炮孔直徑、a為排距、B為首排孔到自由面的距離。

圖1 平切面模型及豎剖面模型

為了便于對爆破塊度及塊內(nèi)損傷程度進(jìn)行評價(jià),提出了以下2個(gè)評價(jià)指標(biāo):

(1)平均破碎尺寸(d50):塊度分布曲線中通過率為50%時(shí)對應(yīng)的尺寸;該值越大,爆區(qū)內(nèi)塊體尺寸的平均值越大。

(2)塊內(nèi)平均損傷因子(Da):各破碎塊體內(nèi)部宏觀損傷因子的平均值;該值越大,表明碎塊內(nèi)部的微觀破裂越嚴(yán)重,后續(xù)的破磨將越容易。

1.2 影響因素分析

本研究分別探討了炸藥單耗、起爆順序、炮孔密集系數(shù)、裝藥結(jié)構(gòu)等對爆破塊度及塊內(nèi)損傷程度的影響規(guī)律。

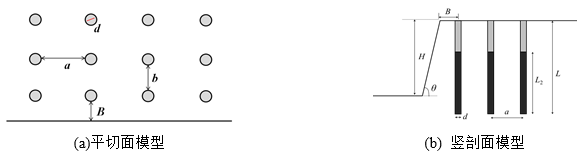

(1)炸藥單耗

模擬中共設(shè)置6組炸藥單耗:1.96 kg/t、0.71 kg/t、0.42 kg/t、0.28 kg/t、0.18 kg/t、0.12 kg/t。通過對模擬結(jié)果進(jìn)行統(tǒng)計(jì)分析,獲得不同炸藥單耗下的爆破塊度分布曲線(如圖2所示)以及破碎塊體的平均損傷因子與炸藥單耗的對應(yīng)關(guān)系(如圖3所示)。由圖2可知,隨著特征尺寸的增加,通過率逐漸增加至100%;當(dāng)炸藥單耗較小時(shí)(0.18 kg/t、0.12 kg/t),曲線呈下凹型;當(dāng)炸藥單耗較大時(shí)(1.96 kg/t、0.71 kg/t、0.42 kg/t),曲線呈上凸型;當(dāng)炸藥單耗適中時(shí)(0.28 kg/t),曲線呈直線型。由圖2還可以看出,炸藥單耗越大,爆破塊度越均勻,總體尺寸越小;當(dāng)炸藥單耗為1.96 kg/t時(shí),單塊最大尺寸約為0.22 m;當(dāng)炸藥單耗為0.12 kg/t時(shí),單塊最大尺寸約為3.85 m。由圖3可知,隨著炸藥單耗的增大,平均損傷因子基本呈線性增大趨勢;炸藥單耗從0.12 kg/t增加至0.71 kg/t,平均損傷因子則從0.03增大至0.17。

圖2 不同炸藥單耗下爆破塊度分布曲線圖 圖3 平均損傷因子與炸藥單耗的對應(yīng)關(guān)系

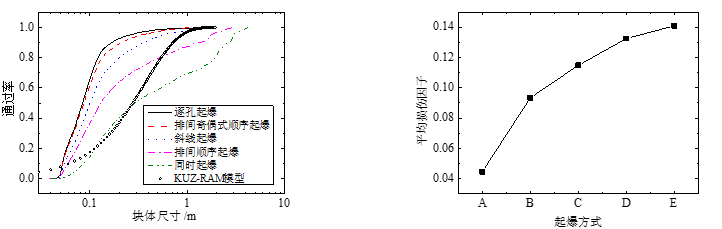

(2)起爆順序

本研究共模擬了五種不同起爆順序:A、B、C、D、E,分別代表逐孔起爆、排間奇偶式順序起爆、斜線起爆、排間順序起爆及同時(shí)起爆。通過對模擬結(jié)果進(jìn)行統(tǒng)計(jì)分析,獲得不同起爆順序下爆破塊度分布曲線(如圖4所示)以及破碎塊體的平均損傷因子與不同起爆方式的對應(yīng)關(guān)系(如圖5所示)。

圖4 不同起爆順序?qū)?yīng)的塊度分布曲線 圖5 不同起爆順序下的平均損傷因子

由圖4可知,5種起爆順序破碎效果的排序?yàn)椋?a>逐孔起爆>排間奇偶式順序起爆>斜線起爆>排間順序起爆>同時(shí)起爆。逐孔起爆、排間奇偶式順序起爆及斜線起爆的塊度分布曲線基本一致,爆區(qū)內(nèi)最大的塊體尺寸均為1 m-2 m左右,但斜線起爆的平均破碎尺寸(d50)要大于逐孔起爆及排間奇偶式順序起爆的平均破碎尺寸。排間順序起爆及同時(shí)起爆的塊度分布曲線的形態(tài)基本一致,爆區(qū)內(nèi)最大的塊體尺寸均為3 m-4 m左右,但排間順序起爆的平均破碎尺寸(d50)明顯小于同時(shí)起爆的平均破碎尺寸。

由圖5可知,同時(shí)起爆時(shí)的平均損傷因子為0.044,逐孔起爆時(shí)的平均損傷因子為0.14;不同起爆方式下,平均損傷因子的變化規(guī)律與爆破塊度的變化規(guī)律基本一致。

(3)炮孔密集系數(shù)

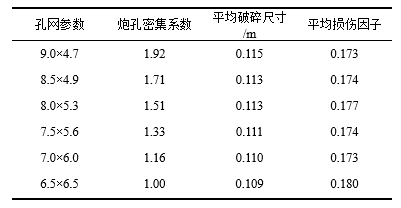

模擬中針對逐孔起爆和排間順序起爆兩種起爆方式,分別設(shè)置9.0 m ×4.7 m、8.5 m×4.9 m、8.0 m×5.3 m、7.5 m×5.6 m、7.0 m×6.0 m、6.5 m×6.5 m等6種孔網(wǎng)參數(shù)。通過對模擬結(jié)果進(jìn)行統(tǒng)計(jì)分析,獲得逐孔起爆時(shí)不同炮孔密集系數(shù)下的評價(jià)指標(biāo)取值統(tǒng)計(jì)表1和排間順序起爆時(shí)不同炮孔密集系數(shù)下的評價(jià)指標(biāo)取值統(tǒng)計(jì)表2。

表1 逐孔起爆時(shí)不同炮孔密集系數(shù)下的評價(jià)指標(biāo)取值

從表2中可看出,相同負(fù)擔(dān)面積下,排間順序起爆時(shí),隨著密集系數(shù)的增大,平均破碎尺寸逐漸減小,平均損傷因子逐漸增大。所有指標(biāo)均表明,排間順序起爆時(shí)適當(dāng)增大孔間距及縮小孔排距(即增大炮孔密集系數(shù))可以改善爆破效果。從表1中可看出,逐孔起爆時(shí),布孔越均勻,爆破效果越好,且炮孔密集系數(shù)為1時(shí)的損傷破碎效果最好;但總體而言,不同炮孔密集系數(shù)下的損傷破碎特性差別不大。

表2 排間順序起爆時(shí)不同炮孔密集系數(shù)下的評價(jià)指標(biāo)取值

(4)裝藥結(jié)構(gòu)

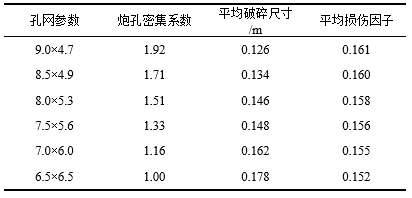

模擬中共探討5種情況,分別為2 m填塞段距孔底0 m-2 m(下部)、2 m填塞段距孔底2 m-4 m(中下部)、2 m填塞段距孔底4 m-6 m(中部)、2 m填塞段距孔底6 m-8 m(中上部)、2 m填塞段距孔底8 m-10 m(上部)。

5種填塞方案下的平均破碎尺寸隨著2 m填塞位置的變化規(guī)律如圖6所示,爆區(qū)內(nèi)破碎塊體內(nèi)的平均損傷因子隨著2 m填塞位置的變化規(guī)律如圖7所示。由圖6可以看出,當(dāng)2 m填塞位于下部、中下部及中部時(shí),平均破碎尺寸變化不大,約為13 cm;而當(dāng)2 m填塞位于中上部及上部時(shí),平均破碎尺寸迅速增大至17 cm。由圖7可以看出,隨著填塞位置的上移,隨著2 m填塞位置的上移,碎塊內(nèi)的平均損傷因子則呈現(xiàn)出逐漸減小的趨勢。基于以上分析可得,當(dāng)2 m填塞段距孔底4 m-6 m(中部)時(shí),可以獲得最佳的爆破效果。

圖6 平均破碎尺寸隨2 m填塞位置的變化規(guī)律圖 圖7 平均損傷因子隨2 m填塞位置的變化規(guī)律

2 爆破參數(shù)對機(jī)械破磨效率影響規(guī)律的爆破漏斗實(shí)驗(yàn)

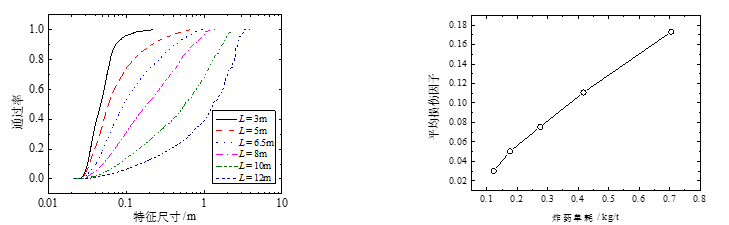

2.1 實(shí)驗(yàn)方案設(shè)計(jì)

本次爆破漏斗實(shí)驗(yàn)位于鞍千礦北采區(qū)48 m平臺(tái),礦石種類為赤鐵石英巖,共布設(shè)了8個(gè)炮孔,炮孔直徑140 mm、孔深1.2 m,各炮孔的距離約為5 m-6 m,炮孔布設(shè)圖如圖8所示。

圖8 鞍千礦爆破漏斗實(shí)驗(yàn)炮孔布設(shè)圖

上述8個(gè)炮孔共分四組,各組炮孔裝藥情況如表3所示。實(shí)驗(yàn)中所選用的炸藥為2號巖石乳化炸藥,一卷4.2 kg,采用導(dǎo)爆管雷管進(jìn)行起爆,采用8號電雷管在孔底起爆,并采用10段導(dǎo)爆管進(jìn)行微差爆破,各組的微差起爆順序?yàn)椋谝唤M、第二組、第三組及第四組。

表3 各組炮孔裝藥情況

2.2 實(shí)驗(yàn)結(jié)果

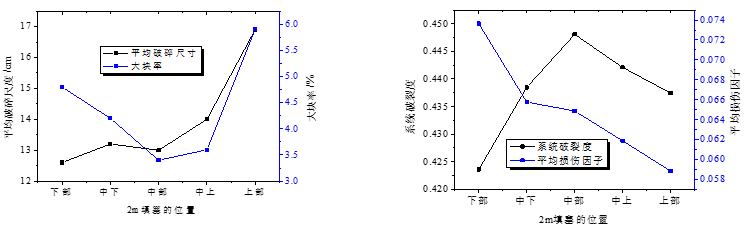

爆破完畢后,清理漏斗區(qū)碎石,測量各漏斗的可見半徑及可見深度,并對同一組內(nèi)兩個(gè)炮孔的測量數(shù)據(jù)進(jìn)行平均,獲取平均可見半徑及平均可見深度與藥量的關(guān)系(如圖9所示)。由圖可得,隨著藥量的增加,平均可見半徑及平均可見深度均逐漸增大,但增大趨勢逐漸變緩;當(dāng)藥量從1.5 kg增大至4.3 kg,平均可見半徑從0.8 m增大至1.7 m,平均可見深度從0.3 m增大至了0.8 m。

圖9 平均可見半徑及平均可見深度隨藥量的變化規(guī)律

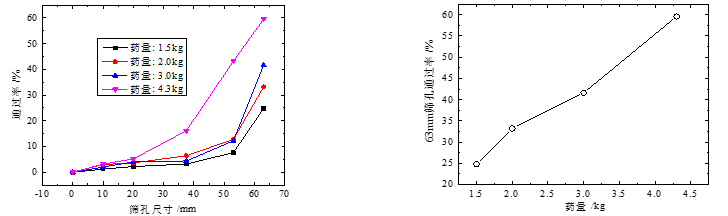

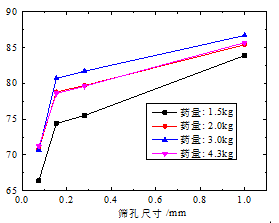

每一組各取25 kg破碎塊體進(jìn)行篩分,篩孔尺寸分別:63.0、53.0、37.5、20.0、10.0 mm。根據(jù)不同組別爆破碎塊的篩分統(tǒng)計(jì)結(jié)果,繪制四組藥量下的爆破塊度曲線,如圖10、圖11所示。由圖可得,隨著藥量的增加,爆區(qū)內(nèi)巖體的破碎程度逐漸增加,平均破碎尺寸逐漸減小;63 mm篩孔通過率隨著藥量的增加,幾乎呈線性增加趨勢。

圖10 四組藥量下的塊度分布曲線 圖11 不同藥量下63 mm篩孔的通過率

2.3 礦石機(jī)械破磨能耗及效率分析

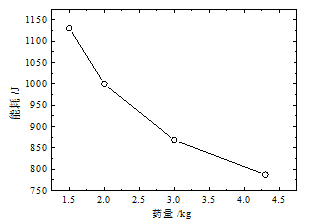

對不同藥量下的爆破塊度進(jìn)行統(tǒng)計(jì)后,將10 mm以上的篩上礦石量放入破碎機(jī)中破碎,破至2 mm以下,不同藥量下的破碎能耗如圖12所示。由圖12可知,隨著藥量的增加,將礦石碎塊破碎至2 mm的能耗逐漸減小,但減小趨勢逐漸變緩。

圖12 將礦石破碎至2 mm所消耗的能量與藥量的關(guān)系

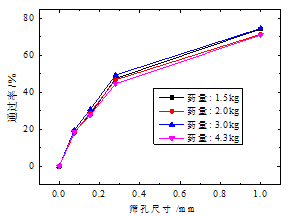

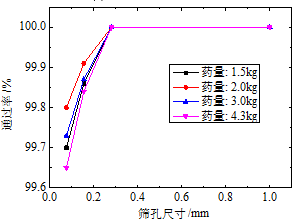

礦石破碎至2 mm后,把25 kg礦石分成十六等份,取其中一份,在此份中稱量出150 g進(jìn)行篩分,篩孔尺寸分布為1 mm、0.28 mm、0.154 mm、0.075 m,將篩分結(jié)果進(jìn)行統(tǒng)計(jì)。繪制出不同藥量下的顆粒級配曲線,具體如圖13所示。由圖可得,4種藥量下的級配曲線基本一致,平均破碎尺寸d50約為0.3 mm左右。

圖13 將礦石破碎至2 mm后的顆粒級配曲線(碾磨前)

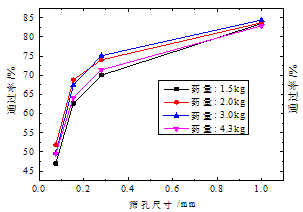

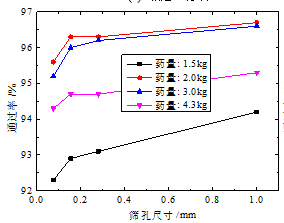

將不同藥量破碎至2 mm以下的礦石樣品中分別取500 g進(jìn)行研磨,研磨時(shí)間分別為3 min、5 min、10 min和30 min。達(dá)到設(shè)定的碾磨時(shí)間后,從樣品中取出100 g進(jìn)行篩分,每個(gè)藥量共取樣篩分2次。篩孔尺寸為1 mm、0.28 mm、0.154 mm、0.075 mm。不同磨礦時(shí)間下,各藥量對應(yīng)的篩分曲線如圖14所示。由圖可得,碾磨相同時(shí)間,藥量越大,碾磨獲得的礦粉尺寸總體越小;碾磨10分鐘后,小于75 um的礦粉已達(dá)90%以上;碾磨30分鐘后,小于75 um的礦粉已達(dá)99.6%以上。

(a) 碾磨3分鐘 (b) 碾磨5分鐘

(c) 碾磨10分鐘 (d) 碾磨30分鐘

圖14 不同碾磨時(shí)間對應(yīng)的礦粉篩分曲線

3 采選綜合成本最優(yōu)化模型

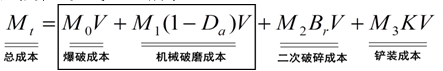

通過分析影響采選總成本主控因素,構(gòu)建出由爆破成本、機(jī)械破磨成本、二次破碎成本、鏟裝成本構(gòu)成采選綜合成本最優(yōu)化模型框架,如式(1)所示:

(1)

式中,Mt為采選總成本;M0為爆破單位體積礦石所消耗的成本(根據(jù)炸藥單耗、鉆孔等計(jì)算);M1為將單位體積完整礦塊破碎成礦粉的成本;M2為二次破碎單位體積礦石所消耗的成本;M3為鏟裝單位體積礦石所消耗的成本;V為爆區(qū)體積;Da為破碎塊體平均損傷因子;Br為大塊率;K為爆堆松散系數(shù)。

3.2 影響采選總成本的主控因素及計(jì)算框架

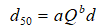

根據(jù)理論分析及數(shù)值模擬的結(jié)果,爆堆的平均塊度d50與炸藥單耗間呈負(fù)指數(shù)關(guān)系(式2),爆堆內(nèi)各破碎塊體的平均損傷因子Da與炸藥單耗間呈線性關(guān)系(式3)。

(2)

(3)

式中,d50為平均破碎尺寸(m);Da為平均損傷因子;Q為炸藥單耗(kg/t);d為炮孔直徑(m);a、b、α、β、γ為待定系數(shù)。

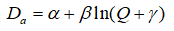

設(shè)未爆破前,爆區(qū)巖體的平均斷裂能為Gf0;爆破后,各破碎塊體內(nèi)部均出現(xiàn)了微損傷,因此爆破后各破碎塊體內(nèi)部的斷裂能變?yōu)?/span>

(4)

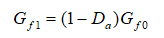

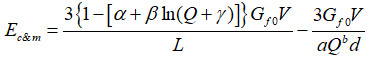

將特定體積的鐵礦層V通過爆破、機(jī)械破磨至尺寸為L的礦粉,機(jī)械破磨部分的能耗隨炸藥單耗的變化規(guī)律如式5所示。

(5)

式中,Ec&m為機(jī)械破磨的能耗(J)。

將2式-4式代入5式可得

(6)

根據(jù)前期的研究成果,對于鞍山的典型露天鐵礦,a可取0.05,b可取-2.2,α可取0.126,β可取0.0676,γ可取0.0591,炮孔直徑d一般為25 cm。

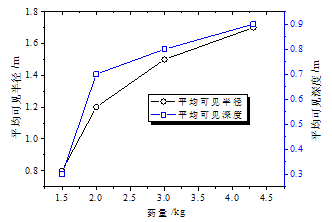

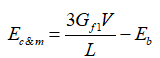

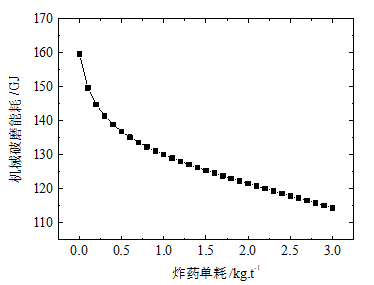

設(shè)需要爆破的原始鐵礦層的總體積V為10000 m3,最終礦粉尺寸L為40 μm,鐵礦石的初始斷裂能為200 J/m2,則機(jī)械破磨能耗與炸藥單耗間的對應(yīng)關(guān)系如圖15所示。由圖可得,隨著炸藥單耗的增加,機(jī)械破磨總能耗逐漸減小,但減小趨勢逐漸變緩。

圖15 機(jī)械破磨能耗與炸藥單耗的對應(yīng)關(guān)系

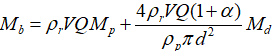

爆破的成本主要來自于炸藥的費(fèi)用及鉆孔的費(fèi)用,設(shè)炸藥的單價(jià)為Mp(元/kg),鉆孔的單價(jià)為Md(元/m),設(shè)鐵礦的密度為ρr(t/m3)、裝藥密度ρp(kg/m3)、炮孔直徑為d(m)、堵塞長度與裝藥長度的比為α、炸藥單耗為Q,則爆破特定體積V(m3)的鐵礦層,需要的爆破成本消耗與炸藥單耗間的關(guān)系為:

(7)

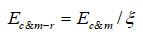

設(shè)機(jī)械破磨的綜合能量利用率(鋼球、襯板等的耗損也計(jì)入能量利用率)為ξ,則實(shí)際機(jī)械破磨消耗的總能耗為:

(8)

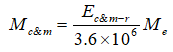

將機(jī)械破磨的能耗折算成電耗,設(shè)每度電的單價(jià)為Me(元/度),則機(jī)械破磨需要消耗的成本為:

(9)

將6式、8式代入9式可得:

(10)

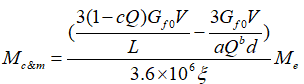

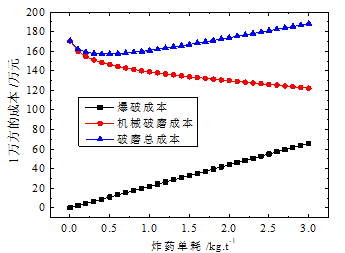

基于7式及10式,即可給出爆破成本及破磨成本隨著炸藥單耗的變化規(guī)律。設(shè)Mp為4.0元/kg,Md為80元/m,Me為1元/度,ρr為3.3 t/m3,ρp為1100 kg/m3,α為0.8,ξ為2.5%,其他參數(shù)與第二節(jié)的一致,則爆破并破磨1萬方鐵礦,爆破成本、機(jī)械破磨成本及總成本隨炸藥單耗的變化規(guī)律如圖16所示。由圖可得,隨著炸藥單耗的增加,爆破成本呈線性增加趨勢,機(jī)械破磨成本呈逐漸減小趨勢,但減小趨勢逐漸變緩;而爆破、破磨總成本則呈現(xiàn)出先減小后增大的趨勢,當(dāng)炸藥單耗為0.35 kg/t時(shí),爆破、破磨總成本達(dá)到最低。

圖16 炸藥單耗與破磨總成本的關(guān)系

4 結(jié) 論

(1)總結(jié)出炸藥單耗、起爆順序、炮孔密集系數(shù)、裝藥結(jié)構(gòu)對爆破塊度和塊內(nèi)損傷程度影響規(guī)律。其中,爆破塊度與炸藥單耗間存在冪函數(shù)的關(guān)系,隨著炸藥單耗的增大,破碎塊度逐漸減小;碎塊內(nèi)部的平均損傷因子與炸藥單耗間呈線性關(guān)系,隨著炸藥單耗的增大,塊內(nèi)損傷程度逐漸增大。在炮孔負(fù)擔(dān)面積一致的情況下,若采用逐孔起爆,炮孔密集系數(shù)對最終的損傷破碎效果影響不大;若采用排間順序起爆,則隨著炮孔密集系數(shù)的增加,爆區(qū)內(nèi)巖體的損傷破碎程度逐漸增加。采用5 m+2 m的填塞模式時(shí),當(dāng)2 m填塞段位于兩段藥柱的中部時(shí),可以獲得最佳的爆破效果。

(2)在鞍千礦開展了爆破漏斗實(shí)驗(yàn),并對不同藥量下的破碎塊度、破碎能耗及碾磨效率等進(jìn)行了統(tǒng)計(jì)分析。實(shí)驗(yàn)結(jié)果表明,裝藥量越大,礦石越破碎,碎塊內(nèi)的損傷程度越大,將級配礦石破磨成礦粉的能耗越小。

(3)對影響采選總成本的主控因素進(jìn)行了分析,提出爆破參數(shù)是影響總成本主要變量。基于礦石碎塊內(nèi)的平均損傷因子,建立了礦石破磨能耗的計(jì)算公式,并形成了爆破、破磨總成本的估算公式。估算結(jié)果表明,隨著炸藥單耗的增大,爆破、破磨總成本呈現(xiàn)出先減小后增大的趨勢,當(dāng)炸藥單耗為0.35 kg/t時(shí),爆破、破磨總成本達(dá)到最低。

參考文獻(xiàn):

[1] Scott A,Morrell S M,Clark D.Tracking and quantifying value from mine to mill improvement [C]// Proceedings of Value Tracking Symposium,Proceedings,Melbourne:Australasian Institute of Mining and Metallurgy,2002:77-84.

[2] Adel G,Smith B,Kojovic T,et al.Application of mine to mill optimization to the aggregate industry [C]// SME Annual Meeting,St Louis:SME of AIME,2006.

[3] 苑占永,孫豁然,李少輝,等.地下采選一體化系統(tǒng)采充平衡臨界品位研究[J].金屬礦山,2011(03):27-30.

[4] 孫豁然,毛鳳海,柳小波,等.礦產(chǎn)資源地下采選一體化系統(tǒng)研究[J].金屬礦山,2010(04):15-19.

[5] 唐廷宇,陳福民.張家灣鐵礦地下采選聯(lián)合開采新思路[J].礦業(yè)工程,2015,13(05):11-12.

[6] 陸歡歡,董一寧,宋寧波.遼寧某鐵礦地下選礦工藝設(shè)計(jì)[J].現(xiàn)代礦業(yè),2015,31(09):54-58.

[7] 孫傳堯,宋振國.地下采選一體化系統(tǒng)的研究及應(yīng)用概況[J].礦冶,2017,26(01):1-6.

[8] 張長奎,賈建軍,馮春,等.露天金屬礦采選聯(lián)合優(yōu)化的研究進(jìn)展[J].金屬礦山,2017(07):1-7.